Motores

de combustión interna

Un motor de

combustión interna es una máquina térmica que se aprovecha de la energía

suministrada por la combustión de una mezcla de aire-combustible dentro de una

cámara cerrada, a fin de generar un trabajo útil, usualmente destinado al

accionamiento de vehículos, generadores eléctricos y otros elementos mecánicos.

Su principio de

funcionamiento se basa en una serie de secuencias:

1. Se inicia con

el aporte de un “gas fresco” como el aire junto a un combustible.

2. Se comprime

la mezcla aire-combustible hasta su combustión.

3. Se expande

los gases de combustión.

4. Finalmente,

se expulsan los productos de combustión, para dar paso a una nueva mezcla que

permita la repetición del ciclo.

El diseño

clásico de los motores de combustión interna consta de un dispositivo

cilindro-émbolo, el cual se alterna entres dos posiciones:

El punto muerto

superior, o PMS, cuando se forma el

menor volumen en el cilindro.

Y, el punto

muerto inferior, también conocido como PMI,

en donde se tiene el volumen más grande en el cilindro.

La distancia

entre el PMS y el PMI, la cual corresponde a la más larga recorrida por el

émbolo en una dirección, es denominada carrera

del motor. Por su parte, el diámetro del pistón se conoce como calibre.

El aire o mezcla

aire-combustible es introducida en el cilindro por la válvula de admisión y los productos de combustión se expelen del

cilindro por la válvula de escape.

El volumen

mínimo formado por el cilindro cuando el émbolo está en el PMS se llama volumen de espacio libre, mientras que

el volumen desplazado (máximo) por el émbolo cuando se mueve entre el PMS y el PMI

se conoce como volumen de desplazamiento.

La relación entre ambos volúmenes se denomina relación de compresión r del motor.

Otro parámetro de

interés, es la presión media efectiva

PME, que sirve de indicador de la cantidad de trabajo neto producido

durante el ciclo real. Es empleado para comparar el desempeño de máquinas

reciprocantes de igual tamaño.

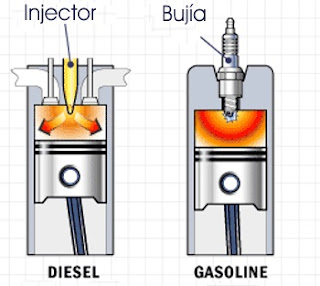

- Máquinas de encendido por chispa (MECH), donde la combustión de la mezcla aire-combustible es iniciada por una chispa en la bujía.

- Máquinas de encendido por compresión (MECOM), en las cuales la mezcla aire-combustible se auto-enciende como resultado de una compresión por encima de su temperatura de ignición.

Hipótesis

de trabajo para su estudio

A pesar de que los

ciclos de potencia de gases de las máquinas reciprocantes son complejos,

existen modelos simplificados que permiten estudiar de manera cualitativa la

influencia de los parámetros principales del desempeño de estas máquinas. Estos

modelos se basan en las suposiciones de aire

frío estándar, definidas a continuación:

1. El fluido de trabajo

es aire como gas ideal que circula de manera continua en un circuito cerrado.

2. Todos los procesos

son internamente reversibles.

3. El proceso de

combustión es modelado como una adición de calor desde una fuente externa.

4. El proceso de escape

es sustituido por rechazo de calor que regresa del fluido de trabajo a su

estado inicial.

5. Se asume un calor

específico constante a temperatura ambiente (25 °C o 77 °F).

Ciclo

Otto: Modelo ideal de los motores de encendido por chispa o gasolina

Este modelo

termodinámico recibe su nombre en honor a Nikolaus Otto, quien en 1876, en

Alemania, construyó el primer motor de 4 tiempos propuesto por el francés Beau

du Rochas en 1862.

En las máquinas de cuatro tiempos, el émbolo

ejecuta 4 cuatro carreras, dos ciclos mecánicos dentro del cilindro, y el

cigüeñal completa dos revoluciones por cada ciclo termodinámico. En cada

carrera se da lugar un proceso diferente:

- Tiempo de compresión. Válvulas de admisión y escape están cerradas. El émbolo se encuentra en su punto más bajo (PMI). Durante la carrera de compresión, el émbolo asciende y comprime la mezcla aire-combustible. Antes de que el émbolo llegue a su punto más alto (PMS), se produce una chispa en la bujía, encendiendo la mezcla con lo cual se aumenta la temperatura y presión del sistema.

- Tiempo de potencia o expansión. Los gases de alta presión impulsan el émbolo hacia abajo, obligando a rotar el cigüeñal, con lo que se produce una salida de trabajo útil. Al final de la carrera, el émbolo se encuentra en el PMI (finaliza su primer ciclo mecánico) y el cilindro se llena de gases de combustión.

- Tiempo de escape. El émbolo vuelve ascender hacia arriba, se abre la válvula de escape y se evacua los gases de combustión.

- Tiempo de admisión. Se cierra la válvula de escape y se abre la válvula de entrada, permitiendo el paso de una nueva mezcla fresca de aire y combustible, obligando a descender nuevamente el pistón.

En general, las máquinas

de dos tiempos son menos eficientes que sus homólogas de cuatro tiempos por la expulsión

incompleta de los gases de escape y la remoción parcial de la mezcla fresca de

aire-combustible. Sin embargo, entre sus ventajas destacan: su sencillez

técnica, por lo que son económicas; exhiben altas relaciones potencia-peso o

potencia-volumen, permitiéndoles ser destinadas a aplicaciones de tamaño y peso

pequeño como accionamiento de motocicletas, sierras de cadenas y podadoras.

Según el modelo teórico

del ciclo Otto, el ciclo termodinámico de las máquinas de encendido por chispa

se puede estudiar mediante los siguientes procesos:

1-2:

Compresión isentrópica.

2-3:

Adición de calor a volumen constante.

3-4:

Expansión isentrópica.

4-1:

Rechazo de calor a volumen constante.

Aplicando un balance de

energía en un sistema cerrado y la ecuación de gases ideales, además de

despreciar los cambios en la energía cinética y potencial, se puede demostrar

que la eficiencia del ciclo Otto está dada por la siguiente expresión, donde k es la relación de calores específicos:

Así, el desempeño de

los motores de gasolina depende de la relación de compresión de la máquina y la

relación de calores específicos del fluido de trabajo. A mayor relación de compresión o de calores específicos, se incrementa

su eficiencia teórica.

Para una relación de

compresión dada, la eficiencia térmica de una máquina real de encendido por

chispa será siempre menor que la de un ciclo Otto ideal debido a

irreversibilidades como la fricción y

otros factores como combustión incompleta.

En estos motores, si la

relación de compresión es muy elevada, la temperatura de la mezcla

aire-combustible puede superar la temperatura de autoencendido, causando una

rápida ignición del combustible seguido de una combustión casi instantánea del

gas remanente. Este fenómeno de autoencendido

se caracteriza por un golpeteo del

motor, que reduce el desempeño y daña los componentes mecánicos de la

máquina. A fin de evitarlo, desde 1920 se han empleado antidetonantes de tetraetilo de plomo, permitiendo elevar el índice de octano u octanaje, medida de la resistencia de un combustible al golpeteo

del motor, además de incrementar la relación de compresión hasta 12. Sin

embargo, los compuestos del proceso de combustión de la gasolina con plomo han

demostrado efectos negativos en el medio ambiente y la salud, restringiendo su

uso. De esta manera, se ha limitado la relación de compresión entre 7 y 10,

aunque algunos combustibles de alto octano, las actuales mejoras aerodinámicas

y los avances en la ingeniería de materiales para la reducción del peso, han

logrado entregar una mejor economía del combustible.

Aunque la relación de

calores específicos para el aire es de 1.4, el ciclo Otto disminuye cuando las

moléculas del fluido de trabajo son más grandes, como por ejemplo para el

dióxido de carbono es 1.3, y el etano 1.2. De esta manera, en máquinas reales

que contienen moléculas más grandes, la relación de calores específicos

disminuye con la temperatura, reduciendo su eficiencia térmica respecto a los

ciclos reales. Se estima que para máquinas reales, esta eficiencia puede estar

entre 25 a 30%.

Ciclo

Diesel: Modelo ideal de los motores de encendido por compresión

Fue propuesto por

primera vez por Rudolph Diesel en la década de 1890. En estas máquinas, el aire

se comprime hasta una temperatura superior a la temperatura de autoencendido

del combustible; y la combustión se inicia al contacto, cuando el combustible es

inyectado dentro del aire caliente.

Se caracteriza por la

sustitución de la bujía y el carburador por un inyector.

Como solo el aire se

comprime durante la carrera de compresión, se elimina la posibilidad de

autoencendido. De este modo se diseñan para operar a relaciones de compresión

elevadas, entre 12 a 24. Presentan otra ventaja que exigen menos requerimientos

para el uso de la gasolina, de manera que pueden emplearse combustibles menos

refinados (menos costosos).

De acuerdo al modelo

teórico Diesel, el proceso de combustión se modela como una adición de calor a

presión constante, ya que la inyección del combustible empieza cuando el émbolo

se aproxima al PMS y continúa durante la primera parte de la carrera de

potencia. Todos los demás procesos son semejantes a los del ciclo Otto.

1-2:

Compresión isentrópica.

2-3:

Adición de calor a presión constante.

3-4:

Expansión isentrópica.

4-1:

Rechazo de calor a volumen constante.

Dado el proceso de

inyección del combustible, se introduce un nuevo parámetro denominado relación de corte de admisión rc, definido como la

relación de los volúmenes del cilindro antes y después de la combustión.

De igual manera, los

análisis termodinámicos han permitido demostrar que la eficiencia del ciclo

Diesel se rige por la siguiente expresión:

Se puede observar, que

la eficiencia de un ciclo Otto es siempre mayor que la de un ciclo Diesel para

la misma relación de compresión. Si la relación de corte disminuye, la

eficiencia del ciclo Diesel se hace mayor. Para el caso límite de rc=1, ambas eficiencias son

iguales.

Sin embargo, los

motores diesel operan a relaciones de compresión elevadas por lo que son más

eficientes que los motores de gasolina, además presentan el beneficio de quemar

el combustible de manera completa, ya que operan a menores revoluciones por

minuto y exhiben una relación aire-combustible mayor que los motores encendidos

por chispa. Su eficiencia suele variar entre 35 a 40%.

Su mayor eficiencia y

los menores costos de combustibles de los motores diesel, los convierte en la

opción más indicada para aplicaciones de elevadas potencia, como motores de

locomotoras, unidades de generación eléctrica, grandes barcos y pesados

camiones.

Diagrama del cigüeñal

En el estudio de la configuración de un motor Otto es de vital importancia el orden de encendido, el equilibrio del cigüeñal, su arquitectura y la forma de enumerar los cilindros.

En el diagrama del cigüeñal de motor Otto, se debe considerar el siguiente enunciado: “en dos vueltas de cigüeñal (720° de giro), se deben realizar tantas explosiones como cilindros. Posea el motor”. Dividiendo 720° entre el número de cilindros, obtendremos cada cuantos grados de giro ocurre una explosión. Sabemos que el orden del ciclo es admisión-compresión- expansión-escape pero el orden en el que se enumera es mediante el orden de encendido de la chispa en cada pistón, es decir, se parte de la Explosión (0°-180°) y continua a escape 180°-360°, admisión 360°-540° y Compresión 540°-720.

El orden de encendido de un motor de cuatro cilindros en línea suele ser: 1-3-4-2. Una explosión ocurre cada 180° y esta configuración presenta un cigüeñal con las muñequillas externas (pistones 1 y 4) en punto medio muerto superior y las muñequillas internas (pistones 2 y 3) a 180°. El diagrama del cigüeñal muestra el orden de encendido de la chispa en cada pistón del motor, por cada 180° (en este caso que es de cuatro tiempos) de giro del cigüeñal.

A continuación se presentan algunos diagramas de cigüeñal para diferentes configuraciones de los cilindros del motor:

Cuadro de Tiempo de un motor 4 cilindros en línea

Ciclo Otto real

En la realidad el funcionamiento del motor Otto es difiere de la descripción de su ciclo ideal, ya que la gran velocidad lineal del pistón, sumada a la resistencia que ofrecen los gases a ser desplazados disminuyen notablemente la eficiencia. En consecuencia, para aumentar su rendimiento, el árbol de levas altera el verdadero momento de apertura y cierre de las válvulas, configurando así el ciclo Otto real de funcionamiento. La válvula de admisión abre antes (AAA) y cierra después (RCA), y la de escape abre antes (AAE) y cierra después (RCE) del momento previsto en el ciclo teórico. Se presenta además un periodo donde ambas válvulas (admisión y escape) se encuentran abiertas, llamado cruce (overlap). Todas estas modificaciones medidas en grados de giro del cigüeñal. Así mismo el momento en el cual debe saltar la chispa es ajustado para obtener el máximo rendimiento.

Mecanismos de válvula y arbol de levas

Son aquellos que describen la posición y cantidad de válvulas en la cámara de combustión y donde está ubicado el árbol de levas en el motor para el accionamiento de las mismas. algunos de estos mecnismos son:

-Mecanismo de valvulas en el bloque: árbol de levas y valvulas en el bloque.

-Mecanismo OVH(Over Head Valve): válvulas en la culata, arbol de levas en el bloque.

-Mecanismo DOHC(Diuble Over Head Camshaft): Válvulas en la culata, dos arbol de levas, ubicados tambien en la culata.

Para los mecanismos de mando del árbol de levas, el árbol de levas es accionado por el cigüeñal y gira en perfecta sincronización con éste, en una relación de transmisión específica, por cada dos vueltas del cigüeñal, el árbol de levas da una vuelta. El árbol de levas puede ser accionado tanto por engranajes, cadenas de acero o correas dentadas.

De

interés: Un poco sobre los motores de alta velocidad

En los motores de alta

velocidad, el combustible se inyecta en la cámara de combustión con una rapidez

mayor, teniendo lugar parte de la combustión a volumen constante, mientras que

la inyección continúa hasta que el pistón alcanza el centro muerto superior

manteniendo la presión hasta bien entrado el ciclo de expansión. Estos casos

puede ser modelado como un ciclo dual, donde el proceso de combustión es asumido

como la adición de calor a volumen constante (en una primera etapa) y a presión

constante (en una segunda etapa).

Existen otros

tipos de motores de movimiento rotativo,

donde el cigüeñal se mantiene fijo y el conjunto entero gira alrededor suyo.

Entre ellos, destaca el motor de 4

tiempos de Wankel, concebibo por Félix

Wankel en 1924, caracterizados por su simplicidad, funcionamiento suave y

silencioso.

No hay comentarios:

Publicar un comentario